Transfert de technologies écologiquement rationnelles dans la rive sud de la Mé

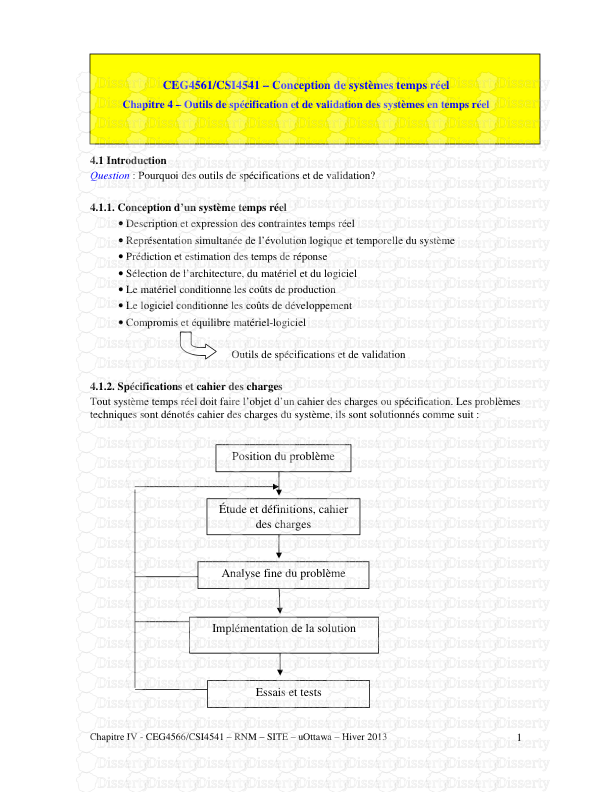

Transfert de technologies écologiquement rationnelles dans la rive sud de la Méditerranée — (MED TEST) MED TEST Étude de cas SECTEUR ALIMENTAIRE — TUNISIE MED TEST est une initiative de l’ONUDI en faveur de l’industrie verte, dont l’objectif est de promouvoir la durabilité et la compétitivité dans le secteur privé en Égypte, au Maroc et en Tunisie. L’approche intégrée TEST comprend des outils tels que l’utilisation efficace des ressources, la production plus propre, le système de gestion environnementale et de comptabilité, le transfert de technologies plus propres et la RSE. On trouvera davantage d’informations concernant l’approche TEST sur le site www.unido.org. MED TEST est sponsorisé par le Fonds pour l’environnement mondial, le Gouvernement italien et le MedPartnership. Présentation de la société La GIAS, l’un des protagonistes de l’industrie tunisienne, a été créée en 1983. Avec un chiffre d’affaires annuel de 30 millions d’euros, elle emploie quelque 500 personnes. Elle gère aujourd’hui des marques innovantes et leaders ras- semblant une cinquantaine de produits (margarine, ingré- dients pour pâtisseries et boulangeries) destinés aux consommateurs et aux professionnels. La CSM, leader mon- dial et premier fournisseur de produits de boulangerie, a conclu un contrat de partenariat avec la GIAS. Cette coentreprise permet l’accès à un réseau de distribution impliquant un certain nombre de pays. L’entreprise s’est associée au projet MED TEST dans l’intention d’identifier de nouvelles mesures permettant la réduction de la consommation énergétique et les pertes de matières dans chaque atelier de production. Avant le démarrage du projet, l’entreprise possédait déjà un système intégré de gestion de la sécurité, de la qualité et de l’environnement: ISO 9001:2000, ISO 22000:2005, ISO 14001:2004 et OHSAS 18001. Bénéfices Le projet MED TEST a identifié un gain économique annuel de 137 700 dollars des États-Unis en termes de matières premières, produits semi-finis, eau, électricité et vapeur, pour un investissement global de 191 200 dollars. Le retour sur investissement est estimé à 1,2 an. La plupart des pro- jets ont été réalisés par l’entreprise en 2011. Les coûts en eau ont diminué de 12 % suite à l’optimisation de l’opération de nettoyage, en remplaçant les produits uti- lisés par un seul produit monophasé dans l’atelier de pro- duction de la margarine GIAS 1. Les coûts énergétiques ont été réduits de 17 % suite à la réalisation d’un plan d’actions efficace fondé sur un diagnostic des fuites en vapeur et en air comprimé et sur l’optimisation des refroidisseurs NH3 et de la NEP. D’autres gains environnementaux ont été atteints en termes de réduction des charges de pollution des eaux usées, cor- respondant à 93 % de DCO annuelle (< 500 MgO2/L), suite à la réalisation de trois projets identifiés, qui ont permis une meilleure récupération des pertes de produits dans la fabri- cation (215 tonnes de produit) et une bonne maîtrise de la qualité des eaux usées destinées à la STEP avec un suivi rigoureux du fonctionnement de la station. Le système de management intégré de la CSM-GIAS a été renforcé au cours de la mise en œuvre du projet. En effet, la politique qualité a été actualisée en intégrant l’aspect de PPP. Certaines procédures et instructions ont également été créées et/ou mises à jour, telle la création d’une fiche d’instruction d’analyse de la teneur en huiles et en graisses à partir des rejets hydriques de la STEP. Ainsi, le système OHSAS 18001 a été mis à jour en intégrant de nouveaux pro- jets visant à l’amélioration des conditions de santé et de travail des opérateurs (par exemple, hotte d’extraction locale pour le mélange des poudres, GIAS 35/5 planifiés en 2012). L’entreprise, qui a également bénéficié d’une formation sur le système de comptabilité environnementale, a été en mesure d’identifier et de réaliser plusieurs actions permet- tant la réduction de 2,5 % de ses pertes de matières dans l’atelier de production GIAS 4, identifié comme le centre de coûts le plus important. L’entreprise a adopté l’outil de la CAE avec l’instauration d’un système de suivi hebdoma- daire dans chaque atelier de production. “La démarche MED TEST rejoint la stratégie 2015 adoptée par CSM-GIAS concernant l’axe de développement durable. La CSM-GIAS, qui se veut une “entreprise verte”, a initié une culture d’entreprise axée sur la production plus propre.” Zouhaier SAOUDI, Directeur des Opérations Industrie des huiles et corps gras — Générale Industrielle Alimentaire Slama (CSM-GIAS) ORGANISATION DES NATIONS UNIES POUR LE DÉVELOPPEMENT INDUSTRIEL Service de la gestion de l’environnement Centre international de Vienne, Boîte postale 300, 1400 Vienne, Autriche Téléphone: (+43-1) 26026-0, Fax: (+43-1) 26926-69 Courriel: unido@unido.org, Site Web: www.unido.org Centre Technique de l’Agroalimentaire (CTAA) 12, rue de l’Usine, Z.I. Charguia II, 2035 Ariana, Tunisie Téléphone: (+216) 71 94 00 81, Fax: (+216) 71 94 10 80 Courriel: CTAA@topnet.tn, Site Web: www.ctaa.com.tn Transfert de technologies écologiquement rationnelles dans la rive sud de la Méditerranée — (MED TEST) Possibilités d’économies Mesure Principaux indicateurs économiques Économies en ressources par an Économies Investissement PBP Eau, Énergie [dollars É.-U./an] [dollars É.-U.] [an] matières [Mwh] Pertes de produits 25 000 – – Produits: 120 t Optimisation du NEP, GIAS1 11 200 7 700 0,7 Eau: 2 300 m3 50 Optimisation de la STEP 14 000 28 000 2 – Entretien préventif 10 500 3 500 0,3 Eau: 1 000 m3 830 Optimisation des refroidisseurs NH3 70 000 138 000 1,9 Produits: 95 t 632 Eau: 700 m3 Conception durable du nouveau 7 000 14 000 2 100 système de stockage du froid, GIAS 2 TOTAL 137 700 191 200 1,4 1 612 Pertes de produits: la CSM-GIAS a adopté une démarche de réduc- tion de la perte des produits des différents ateliers de production, principalement l’atelier nappage et fondant GIAS 4. L’action a per- mis de récupérer 33 % des produits perdus lors des démarrages pour les réintégrer dans le processus, ce qui a contribué à réduire la charge DCO de 28 % et permis d’atteindre ainsi des valeurs con- formes à la réglementation nationale. Optimisation du NEP, GIAS1: suite aux résultats très satisfaisants obtenus en utilisant un produit monophasé sur un pasteurisateur pendant un mois, le remplacement des anciens produits chimiques a été généralisé dans tout l’atelier GIAS 1, ce qui a permis d’économiser 12 % en volume d’eau par rapport à la consommation totale de l’entreprise, de réduire la charge DCO de 7 % mais aussi la consommation d’électricité de 1 %. Optimisation de la STEP: des achats de matériels et d’équipements ont permis d’atteindre des résultats très satisfaisants (DCO < 500 MgO2/L) et conformes à la réglementation nationale relative aux eaux usées, qui se sont traduits par une réduction de 57 % en DCO. Entretien préventif: la réalisation du plan d’actions identifiées a permis la réduction de 3 % du volume global de la consommation d’eau, de 10 % de l’énergie thermique et de 4,2 % de l’énergie élec- trique. Le gain économique réalisé a un PBP immédiat (< 1 mois). Actuellement, ce programme d’inspection des fuites est inclus dans les plannings hebdomadaires de maintenance. Optimisation des refroidisseurs NH3: l’acquisition d’un nouveau compresseur avec variateur de vitesse et d’un condenseur évapo- ratif a permis l’optimisation du fonctionnement du circuit de re- froidissement par NH3 pour la cristallisation de la margarine, ce qui a entraîné la diminution du temps d’arrêt causé par le froid, favorisant ainsi la récupération de 95 tonnes de pertes de produits, la diminution de la consommation électrique de 632 mégawatts par an, correspondant à 12 % de la consommation d’électricité et à 2 % d’économie d’eau. Conception durable du nouveau système de stockage du froid, (GIAS 2): ce projet est un cas d’introduction des principes PP au niveau de la conception des investissements. La révision du projet initial a identifié l’opportunité du déplacement des évaporateurs (originalement placés aux deux extrémités de l’atelier GIAS 2) dans le couloir de l’atelier, pour favoriser la circulation homogène de l’air froid. Ainsi l’efficacité énergétique du nouveau groupe de froid s’accroîtra-t-elle de 5 %. uploads/Industriel/ csm-gias.pdf

Documents similaires

-

50

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Sep 27, 2021

- Catégorie Industry / Industr...

- Langue French

- Taille du fichier 1.0208MB